7 Schritte zur Steigerung Ihrer Leistung durch schlanken Materialfluss

Materialtransport (Material Handling) bezieht sich auf den Prozess der Kontrolle, Bewegung, Lagerung sowie des Schutzes von Materialien für Verbrauch, Herstellung, Verteilung und Entsorgung.

Es handelt sich dabei um einen wichtigen Prozess, da Materialien richtig gehandhabt werden müssen, damit sie ihren Zustand und ihre Qualität erhalten und sicher an ihren Bestimmungsort gelangen. Ein schlanker Materialfluss besteht aus einem Handhabungssystem, das Aufwand, Kosten und Zeit reduziert, die für die Durchführung von Materialtransportverfahren erforderlich sind.

Schlanke Materialhandhabung ist dem traditionellen Materialtransport vorzuziehen. Mit einem schlanken System können Unfälle verhindert, Aufwand und Stress minimiert, Effizienz verbessert und überflüssige Tätigkeiten vermieden werden. Folgenden Schritte helfen Ihnen, Ihren Materialfluss zu verbessern:

Lernen Sie die Grundkonzepte schlanken Materialmanagements kennen.

Lernen Sie insbesondere die Konzepte kennen, die Sie in Ihr schlankes Materialmanagement integrieren müssen. Ihre Studie sollte eine vollständige Untersuchung der verschiedenen Konzepte umfassen, die Ihnen zur Verfügung stehen. Auf diese Weise können Sie sicherstellen, dass Sie auf dem richtigen Weg sind.

Konzept Nr. 1: Vermeiden Sie Informationswirrwar.

Heutzutage sind die Ausdrückewie „unit-level data“ und „Realtime“ (Echtzeit) in fast jedem Marketingartikel zu finden. Berater drängen auf Sichtbarkeit und unterstellen, dass Echtzeitinformationen Ihnen helfen können, effizienter und schneller auf Ereignisse zu reagieren.

Das Reagieren wird auch als “Brandbekämpfung” bezeichnet. Ein echtes Lean-System entwickelt Systeme, die eher reagieren als Brände bekämpfen. Beachten Sie, dass nicht jede Information notwendig ist. Sie filtern diejenigen heraus, die Sie wirklich benötigen, um effektive und günstige Entscheidungen zu treffen. Sie entwerfen ein System, das die Informationen liefert, die Sie benötigen, um die Maßnahmen zu identifizieren, die zu ergreifen sind. Ein System, das Lösungen bietet und intuitiv zu bedienen ist, beschleunigt den Materialtransport und reduziert sicherheitsrelevante Probleme.

Konzept Nr. 2: Vermeiden Sie Leerlauf.

Alle Aktivitäten haben einen Anfang und ein Ende. Das ist jedoch nicht gleichbedeutend damit, dass unmittelbar nach Beendigung einer Tätigkeit, die nächste sofort beginnt. Häufig entsteht zwischen diesen Tätigkeiten Leerlauf.

Sämtliche Prozesse, die in vielen Branchen verwendet werden, bestehen im Wesentlichen aus fünf Schritten:

- Anstehen

- Einrichten

- Ausführen

- Warten

- Fortfahren

Im Laufe der Jahre hat man sich intensiv auf den Schritt „Ausführen“ konzentriert. Darauf, Maschinen laufen zu lassen, Prognosen zu erstellen, LKWs zu entladen usw. Es wurde nicht erkannt, dass dieser Schritt lediglich einen kleinen Mehrwert darstellt. Obwohl er wichtig ist, ist er nicht der mit der größten Verschwendung. Tatsächlich sind die restlichen Schritte die verschwenderischsten.

Um Ihnen zu helfen, das „Leerlauf“-Konzept besser zu verstehen, betrachten Sie folgendes Beispiel:

Es ist Wochenende und Sie fahren ins Legoland. Sie haben viele wunderbare Kritiken darüber gehört. Sie sehen eine Fahrt, die Ihnen gefällt, also nähern Sie sich ihr.

Das erste was Sie tun ist, zusammen mit anderen Leuten in der Schlange zu warten. – 1. Anstehen

Nachdem Sie gewartet haben, erreichen Sie den Anfang der Schlange. Sie können jedoch nicht sofort einsteigen, da Sie noch auf die Personen warten müssen, die aussteigen. Außerdem werden Sie von den Betreibern unterstütz, informiert o.ä. Sie warten also noch ein wenig, um sich auf die Fahrt vorzubereiten. – 2. Einrichten.

Endlich kann die Fahrt losgehen und der Spaß beginnt. – 3. Ausführen.

Nach einigen Minuten Nervenkitzel und Spannung ist die Fahrt zu Ende und Sie müssen aussteigen. Sie können jedoch nicht einfach abspringen. Sie müssen eventuell warten, bis einige Ihrer Mitfahrer als erste aussteigen. Eventuell müssen Sie ebenfalls darauf warten, dass die Betreiber kommen und Ihnen helfen. – 4. Warten.

Sobald Sie diese Prozesse beendet haben, können Sie zu einer anderen Attraktion übergehen und eine tolle Zeit haben. – 5. Fortfahren.

Wenn die Wirtschaftsingenieure und Manager von Disneyland die Mehrwert-Zeit ihrer Besucher verbessern wollen, sollten sie sich nicht nur auf die Beschleunigung ihrer Fahrgeschäfte konzentrieren, die den Schritt „Ausführen“ darstellen. Sie sollten sich zusätzlich auf andere Bereiche konzentrieren, wie Fortfahren, Warten, Einführen und Anstehen. Durch die Konzentration auf diese anderen Bereiche wird die mit der Handhabung des Materials verbundene Zeitverzögerung verringert. Dadurch entsteht ein effizienteres System, bei dem Leerlauf oder Wartezeiten auf ein Minimum reduziert werden.

Konzept Nr. 3: Denken Sie daran, dass auch nur ein Zentimeter immer noch Transport bedeutet.

Im Laufe der Jahre sind großartige Lösungen für den Transport von Informationen und Material zwischen Unternehmen über hunderte von Kilometern und über verschiedene Zeitzonen hinweg erfunden worden.

Das Beladen von Maschinen erfordert Handhabungsgeschick, Präzision und Beweglichkeit, während das Entladen von Maschinen lediglich Transport erfordert. Andererseits erfordert automatisches Entladen im Grunde genommen nur Schwerkraft.

Wenn es um die Gestaltung von Arbeitsstationen geht, sollten Ihre Industrieingenieure folgende Alternativen in Betracht ziehen:

- Welche Materialien werden am Arbeitsplatz benötigt?

- Was wird der Bediener/Monteur an dieser Arbeitsstation tun?

- Sollten wir Schwerkraft-/Durchlaufregale oder eine spezielle Kit-Cart-Lösung für diese Montagearbeit verwenden?

- Wie schwer sind die Materialien, die entladen werden müssen?

Ein optimales Layout für Ihre Arbeitsstationen spielt eine wichtige Rolle bei der Beschleunigung des Fabrikationsprozesses. Ebenso verringert es die Möglichkeit, dass Materialien beim Transport beschädigt werden.

Konzept #4: Weg mit dem fachlichen Tunnelblick.

Sie sollten sich nicht nur auf gute Materialmanagement-Lösungen konzentrieren, sondern ebenfalls in Betracht ziehen, Lösungen beizusteuern, die Ihnen helfen können, das zu bieten, was Sie brauchen und wann Sie es brauchen, ohne verschwenderisch zu sein.

Beim Materialmanagement ist es für Lean-Manager entscheidend, die Umsetzung mit ganzheitlichen Perspektiven anzugehen. Denken Sie daran, dass Lean nicht einfach an einem Tag geschaffen wurde. Es wird ständig neu geschaffen und kontinuierlich verbessert. Sie müssen aus den Erfahrungen der Vergangenheit lernen, damit Sie auf die nächste Stufe gelangen können. Ihre Fähigkeit zu lernen und zu verändern sollte auch an die Basis weitergegeben werden, um sicherzustellen, dass alle in einem Boot sitzen.

Erstellen Sie einen Plan für jedes Teil (PFEP – Plan For Every Part)

Sie benötigen eine Datenbank, die die Materialnummern enthält, die in das Werk eingehen, sowie deren Spezifikationen, Lagerorte, Lieferantenstandort, Lieferant, Verwendung sowie Verwendungsorte und andere wichtige Details.

Zunächst müssen Sie die Herkunft aller Teile verstehen. Außerdem sollten Sie wissen, wohin sie gehen und wie sie verwendet werden. Mit einem PFEP-System können Ihre Daten zentralisiert werden. In dieser Datenbank oder Tabelle finden Sie Einzelheiten zu jedem Teil. Sie ist nützlich bei der Verwaltung Ihres Materialtransportsystems, bei der Planung von zeitgesteuerten Lieferrouten, Lagerregalen und Supermärkten.

Auf das PFEP kann von jedem im Team zugegriffen werden. Allerdings ist nur der Manager befugt, Daten einzugeben sowie Anträge auf Änderung von Daten zu genehmigen, insbesondere wenn sie den Bestand erweitern.

Die PFEP-Datenbank enthält auch verschiedene Kategorien, wie z.B. Erklärungen, Transitzeit des Spediteurs, Lieferhäufigkeit, Bestellhäufigkeit, Containertyp, Lieferantenort und Verwendungsstelle, um nur einige zu nennen. Je nach den Anforderungen Ihres Unternehmens müssen Sie Ihre eigenen Kategorien erstellen. Die gesammelten Daten können auch genutzt werden, um wichtige Geschäftserkenntnisse zu erhalten und bestimmte industrielle Prozesse zu automatisieren.

Abonniere unseren Newsletter

Entwickeln Sie Lieferwege für den Materialfluss im Werk.

Entwerfen Sie eine Route, die den Anforderungen Ihres Unternehmens entspricht. Achten Sie auch auf die Reihenfolge, in der Ihre Teile erfolgreich an die Arbeitsplätze geliefert werden. Sie können bspw. damit beginnen, Zweiwege- und Einweg-Gänge zu markieren oder eine Richtlinie aufsetzen, die nur Lieferfahrzeuge in den Gängen zulässt. Auf diese Weise halten Ihre Materialabfertiger ihre Zeitpläne ein.

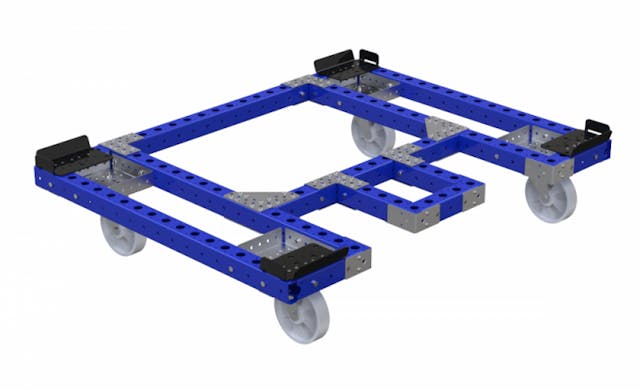

Wählen Sie die bestmögliche Transportlösung für Ihr Unternehmen. In der Regel sind Hubwagen, Ameisen und Gabelstapler verfügbar. Wenn Sie ganze Paletten zu transportieren haben, ist die beste Option meist ein Routenzugsystem, d.h. eine Reihe von Transportwagen, die vorne von einer Zugmaschine gezogen werden. Im Allgemeinen sind Gabelstapler weniger effizient und stellen ein Sicherheitsrisiko für die Mitarbeiter innerhalb des Werks dar.

Legen Sie als Nächstes die Ablade- und Haltepunkte für den Materialtransfer fest. Bei Einsatz von Zugmaschinen bspw., sollten Sie Haltepunkte haben, an denen der Fahrer des Schleppers leicht zu den Regalen oder Montagestationen fahren kann, die die Anlieferungspunkte sind.

Bauen Sie Regale an ihren jeweiligen Stationen. Sie können z.B. Schwerkraft-, Roll- oder Durchlaufregale verwenden, damit Ihre Fahrer Container, Paletten und weiteres Material zu den Montagestationen bewegen können. Ihre Fahrer füllen die Regale außerhalb der Stationen auf, so dass sie die Bediener nicht ablenken können.

Weisen Sie jedem Teil ein bestimmtes Regal zu (Standardisierung). Sobald ein Behälter leer ist, sollte ein Monteur ihn zum Rückgaberegal bewegen. Es liegt an Ihnen, die Anzahl der Behälter zu bestimmen, die Ihre Regale enthalten sollen. Vergewissern Sie sich nur, dass Sie kein Platzproblem haben werden. Die Verwendung eines flexiblen und hochbelastbaren Systems wie das FlexQube-Konzept schützt Sie vor Platzproblemen, da alle Lösungen geändert werden können, um sie an Ihre Anforderungen und Materialien anzupassen.

Ermitteln Sie sodann Ihre Lieferfrequenz. Eine regelmäßige, gleichmäßige Lieferung deutet darauf hin, dass in einem System weniger Kosten und weniger Bestände anfallen. Es bedeutet auch, dass es mehr Systembehälter und mehr Arbeit gibt, die durch die Routenbetreiber bewältigt wird.

Verwenden Sie Pull-Signale, um Ihr neues Materialflusssystem in Ihr Informationsmanagementsystem zu integrieren.

Dadurch wird sichergestellt, dass nur Teile, die im Produktionsbereich verbraucht wurden, wieder aufgefüllt werden. Indem Sie EDV und Ware verknüpfen, stellen Sie sicher, dass nur verbrauchte Teile wieder aufgefüllt werden. Diese Verknüpfung kann durch ein Pull-Signal, z.B. einen leeren Behälter oder eine Kanban-Karte, erfolgen.

Möglicherweise möchten Sie statt einer gekoppelten Route eine entkoppelte Lieferroute verwenden. Bei letzterer beladen die Schlepperfahrer die Transportwagen im Supermarkt und fahren sie zu den Stationen. Bei ersterer wird die Arbeit zwischen den Fahrern (die die Teile anliefern) und den Lageristen (die sie beladen) aufgeteilt.

Als nächstes legen Sie Standards für den Routenbetrieb fest. Beispielsweise können Sie anhand von Vorgabezeiten berechnen, wie viel Zeit für die Ausführung verschiedener Arbeitselemente bzw. -schritte erforderlich ist. Bedenken Sie auch die Geschwindigkeit des Routenzugs. Sie müssen genügend Zeit einplanen, damit Ihr Fahrer aus dem Schlepper aussteigen, einen Behälter aus dem Wagen nehmen, zum Regal gehen, den Behälter auf das Regal stellen, einen leeren Behälter holen und zum Schlepper zurückkehren kann.

Stellen Sie sicher, dass jeder Ihr neues Materialflusssystem effizient nutzen kann.

Jeder, einschließlich Ihrer Wirtschaftsingenieure, Arbeitssicherheit, Mitarbeiter, Lageristen und Fahrer, sollte sich mit dem neuen System wohl fühlen können. Häufig haben Mitarbeiter, die daran gewöhnt sind, verstreut auf dem Boden liegende Teile zu sehen/suchen, Schwierigkeiten bei der Anpassung an neue Systeme.

Diejenigen, die sich Sorgen machen, dass sie nicht genügend Material haben, können die Pull-Karte abgeben, bevor sie Material verwenden, um einen Puffer in ihrer Arbeitszelle zu schaffen. Helfen Sie Ihren Mitarbeitern, das neue System zu lernen, zu verstehen und sich daran zu gewöhnen. Teilen Sie überdies Ihre neuen Richtlinien allen mit.

Um Ihr neues System aufrechtzuerhalten, sollten Vorgesetzte täglich schriftliche Rückmeldungen bezüglich der Pull-Signale, des Supermarkts und des Lieferwegs erhalten. Sie müssen sicherstellen, dass das neue System ordnungsgemäß funktioniert. Der Erhalt regelmäßiger Rückmeldungen von Arbeitern und Arbeitssicherheit wird dazu beitragen, Problembereiche zu ermitteln und diese zu entschärfen.

Verbessern Sie Ihr Materialflusssystem (kontinuierlich)

Es reicht nicht aus, nur ein funktionierendes Materialflusssystem zu entwickeln. Sie sollten auch dafür sorgen, dass dieses System aufrechterhalten und kontinuierlich verbessert wird. Dazu sind regelmäßige Audits und eine tägliche Systemüberwachung durchzuführen. Es ist von entscheidender Bedeutung, über die neuesten Trends bei Innovationen und Technologie auf dem Laufenden zu bleiben.

Zum Beispiel sollte sich Ihr Intralogistik-/Materialflussteam in kurzen Abständen treffen, um Probleme zu besprechen und Lösungen zu finden. Besonders Augenmerk ist dabei auf Lieferung, Sicherheit und Produktivität zu legen. Darüber hinaus sollte Ihr Managementteam dafür sorgen, dass die neue Arbeitsweise befolgt und beibehalten wird. Sorgen Sie dafür, dass jeder versteht, dass Prozesse geprüft werden müssen, und vergessen Sie nicht, die Ergebnisse zu veröffentlichen, damit jeder sie sehen kann.

Idealerweise beginnen Sie mit der Umsetzung in einer Zelle. Sobald Sie ein besseres Verständnis des Systems erlangt haben, können Sie dieses erweitern. Verzichten Sie darauf, Ihr System im gesamten Werk auf einmal zu implementieren, um sich nicht zu verzetteln.

Materialtransport ist so viel mehr als einfaches Handhaben des Inventars. Er umfasst eine breite Palette von Komponenten, die die Lieferkette am Laufen halten. Das ist nichts, was auf die leichte Schulter genommen werden sollte. Dies gilt insbesondere dann, wenn Materialien, die Sie bewegen und lagern, groß oder schwer sind. Wenn Sie nicht vorsichtig sind, werden Unfälle passieren und finanzielle Verluste auftreten.

Um Ihre Fabrik und Ihr Unternehmen in Topform zu bringen bzw. dort zu bleiben, sollten Sie schlanken Materialfluss zu Ihrem Vorteil einsetzen. Wenden Sie die oben genannten Schritte an, um Unfälle zu vermeiden, Aufwand und Stress zu reduzieren, Risiken zu minimieren, Vertriebs- und Lagerzeiten zu verkürzen, unnötige Kosten zu vermeiden und Redundanzen zu beseitigen. Stellen Sie fachkundige Mitarbeiter ein und verfügen Sie über gute Lagersysteme.