Was sind die Lean-Manufacturing-Prinzipien?

Schlanke Fertigung ist ein gebräuchlicher Begriff in allen Produktionsstätten, und viele große Unternehmen haben schlanke Fertigungspraktiken eingeführt. Es wird als ein Werkzeug gelobt, das die Produktion steigern, den Gewinn steigern, die Kosten senken und Ineffizienzen innerhalb des Herstellungsprozesses verringern kann.

Ursprünge von Schlankes Denken

Im Allgemeinen wird die Schaffung des Toyota-Produktionssystems weithin als erster Schritt in Richtung Lean-Denken und den heutigen Lean-Manufacturing-Prinzipien angesehen. Es gibt jedoch einige Personen und Unternehmen, die davor hervorstechen. Henry Ford hatte damit begonnen, verschiedene Methoden für austauschbare Teile zu testen und die Bewegung von Teilen anzupassen, um zu versuchen, ein Standardniveau an Produktqualität zu erreichen. Es ist jedoch richtig, dass Toyota die Fertigungsleistung nach dem Zweiten Weltkrieg durch die Einführung des Toyota-Produktionssystems revolutioniert hat. Dieses System hatte das Ziel, die Produktionskosten zu senken und die Qualität der hergestellten Produkte zu verbessern. Seitdem hat sich die Idee des schlanken Denkens und der schlanken Fertigung zu einer globalen Praxis entwickelt, die durch fünf grundlegende Prinzipien definiert wurde.

Die fünf Lean-Manufacturing-Prinzipien

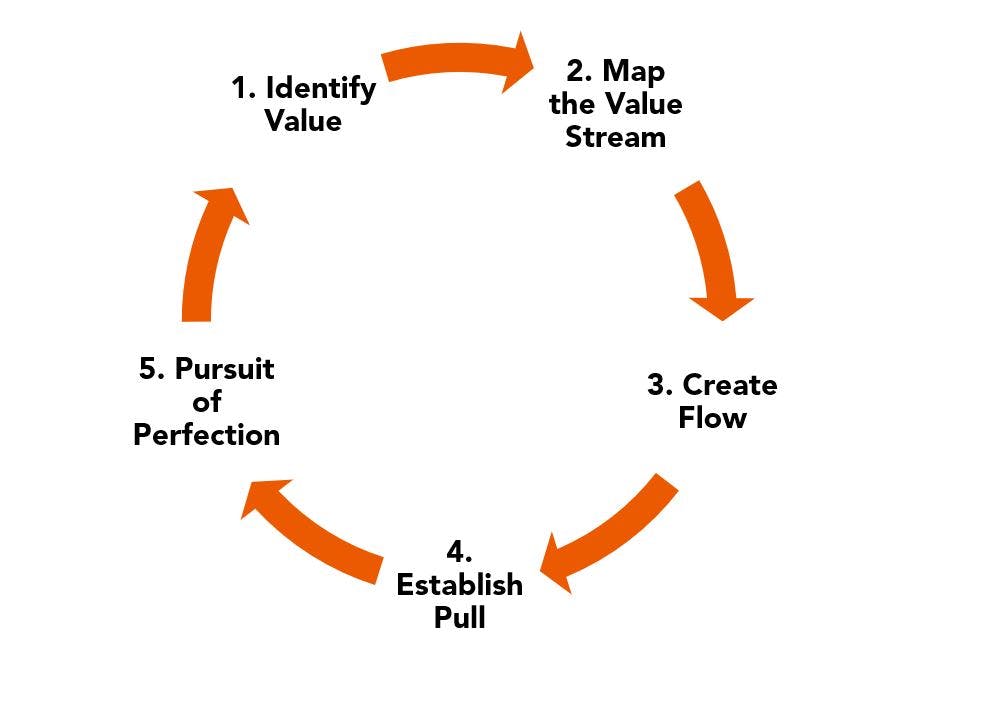

Beginnend mit dem Toyota-Produktionssystem wurden fünf entscheidende Lean-Manufacturing-Prinzipien skizziert. Diese fünf Prinzipien sind:

- Wert erkennen

- Bilden Sie den Wertstrom ab

- Fluss erstellen

- Zug aufbauen

- Streben nach Perfektion

Wert erkennen

Jedes Unternehmen wird gegründet, weil es dem Leben eines Kunden einen gewissen Wert verleihen kann. Hier beginnen die Lean-Manufacturing-Prinzipien, mit einem Schwerpunkt auf einer stärkeren Kundenorientierung. Um dies zu tun, ein Verständnis und eine Identifizierung dessen, was Wert ist; ist von wesentlicher Bedeutung. Dies hilft zu verstehen, wofür Ihre Kunden bereit sind, ihr Geld beiseite zu legen und zu kaufen. Sobald Sie wissen, wofür Ihr Kunde bereit ist zu zahlen, können Sie damit beginnen, Funktionen zu eliminieren, die der Kunde nicht schätzt. Dies führt zu einem verbesserten Herstellungsprozess, da Sie beginnen, Zeit zu investieren und sich auf die Artikel zu konzentrieren, die den größten Wert generieren.

Bilden Sie den Wertstrom ab

Die Abbildung des Wertstroms ist eine Methode, um den vollständigen Lebenszyklus Ihrer Produkte zu erstellen. Es umfasst alles vom Design der Produkte über die Verwendung des Produkts durch den Kunden bis hin zur Entsorgung des Produkts. Auf diese Weise erhalten Sie einen detaillierten Zeitplan der Schritte während Ihres gesamten Arbeitsprozesses. Der Zweck dieser Lebenszyklus-Aktivität besteht darin, die Bereiche innerhalb Ihres Lebenszyklus hervorzuheben, die Ihren Kunden einen Mehrwert bringen. Darüber hinaus wird es auch einfacher, die internen Maßnahmen zu finden, die Ihren Kunden keinen Mehrwert bringen. Die Darstellung dieses Wertstroms ist ein großer Schritt nach vorn bei der Priorisierung, welche Bereiche des Unternehmens Schwerpunkt und Ressourcen erhalten sollten.

Fluss erstellen

Das Schaffen von Fluss ist ein entscheidendes Prinzip im Lean Management, da es dabei hilft, wie Teile, Materialien oder Artikel von der Produktion zum Versand und dann zum Kunden gelangen. Eine Schlüsselidee des Lean-Denkens ist die Vermeidung von Verschwendung während des gesamten Herstellungsprozesses, und Warten ist eine enorme Verschwendung im Ablauf des Gesamtprozesses. Bei jeder Bestellung sollte das Ziel sein, eine reibungslose Produktverteilung von Ihnen an den Kunden zu erreichen. In diesem Schritt muss jeder Aspekt berücksichtigt werden, von Versand, Ausrüstung, Mitarbeitern, Materialien bis hin zur endgültigen Lieferung. All diese Aspekte sollten berücksichtigt werden, um sicherzustellen, dass keine Engpässe entstehen und den Warenfluss von der Herstellung bis zur Auslieferung negativ beeinflussen.

Zug aufbauen

Dieses vierte Prinzip ist eng verwandt mit dem dritten Prinzip „einen Fluss erzeugen“. Die Idee hinter dem Aufbau eines Pulls ist recht einfach. Ein Pull-System bedeutet, dass die Arbeit erst dann beginnt, wenn eine Nachfrage oder ein Auftrag vorliegt und die Kapazität zur Erledigung der Aufgabe vorhanden ist. Während die meisten traditionellen Fertigungssysteme Push-Systeme sind, was bedeutet, dass sie mit der Arbeit beginnen, bevor sie eine Nachfrage oder Bestellung für das Produkt darstellen. Ziel ist es, Wert nur dann zu schaffen, wenn er benötigt oder von Kunden angefordert wird.

Streben nach Perfektion

Dieses letzte Prinzip ist eng mit der kontinuierlichen Verbesserung verbunden. Hinter diesem Grundsatz steht die Idee, alle Prozesse kontinuierlich zu verbessern. Dies kann alle Funktionen umfassen, sei es in Ihrem Team, Ihrer Ausrüstung oder dem Prozess selbst. Dies kann oft als eines der am schwierigsten zu erfüllenden der oben genannten Prinzipien angesehen werden, und verschiedene Methoden zur kontinuierlichen Verbesserung wurden entwickelt, um dabei zu helfen. Zum Beispiel Plan-Do-Check-Act und die Ursachenanalyse.

Fazit

Umsetzung dieser Grundsätze und insgesamt “schlankes Denken” Mentalität kann die Prozesse in Ihrer Organisation erheblich verbessern. Ein gründliches Verständnis der fünf in diesem Artikel erwähnten Prinzipien ist ein ausgezeichneter Anfang, um einen effizienteren Arbeitsplatz zu schaffen. Um diese Ideen optimal umzusetzen, ist es am besten, den richtigen Weg zu finden, damit sie in Ihren Prozessen funktionieren. Die Einführung der Lean-Prinzipien in einem schrittweisen Prozess und die Bewertung dessen, was erforderlich ist, ist der beste Ansatz.