Mejora de la logística del almacén y la fábrica con una selección de piezas optimizada

En las cadenas de fabricación, almacenamiento y venta minorista, la contracción de inventario se ha destacado como una de las principales causas de tiempo de inactividad y defectos en los materiales utilizados en la producción. La merma de inventario se refiere a la cantidad de bienes que no llegan a su punto final esperado. En la fabricación y el almacenamiento, este punto final puede ser estaciones de trabajo o ubicaciones de entrega organizadas, mientras que en el comercio minorista el cliente es generalmente el punto final.

Las estadísticas muestran que la contracción o pérdida de inventario es un síntoma de los grandes desafíos logísticos que enfrentan las instalaciones al administrar sus procedimientos de selección de piezas. Un proceso de picking mal definido dará lugar a tiempo de inactividad, desperdicio de material que son subproductos de la contracción del inventario. En este artículo, se discutirá la mejora de la logística de la fábrica y la eliminación de desperdicios a través de una selección de piezas eficiente. El artículo cubrirá:

- ¿Qué es la selección de piezas?

- Cómo mejorar la eficiencia del picking.

- Cómo se pueden reducir los errores de picking con procedimientos adecuados de manipulación de materiales.

¿Qué es la selección de piezas y dónde se utiliza?

El picking de piezas es una actividad integral que se desarrolla en todas las operaciones de fabricación y almacenaje. Implica la recogida y el transporte de un artículo o material que tiene un papel que desempeñar en la producción de un producto más grande. El proceso de selección de piezas generalmente ocurre en múltiples ubicaciones en el piso de producción y juega un papel en asegurar que los fabricantes cumplan con sus objetivos de producción. Esto se debe a que el transporte exitoso de la pieza a su punto de entrega proporciona a los técnicos de piso los artículos necesarios para completar las actividades de fabricación.

Un ejemplo de cómo se produce el picking de piezas es la fabricación de productos discretos. En esta situación, los materiales de producción deben recogerse del almacén y transferirse a las estaciones de trabajo. Una vez que se agotan los materiales, un trabajador debe recoger más materiales y transferirlos a la estación de trabajo para garantizar que la producción continúe.

¿Quieres estar al día? ¡Suscríbete a nuestro boletín!

Los desafíos y efectos de los sistemas inadecuados de selección de piezas

Aunque el picking de piezas se denomina proceso sin valor añadido, ya que no forma parte directa del ciclo de producción, un sistema de picking deficiente tiene sus consecuencias negativas. Los desafíos que enfrentan las instalaciones en el manejo de la recolección de piezas incluyen:

Ubicación de artículos en el piso de la tienda

El seguimiento de cientos de artículos o materiales en el taller puede resultar un desafío para algunas instalaciones. Con un sistema de inventario y unas coordenadas de navegación deficientes, localizar estos artículos y recogerlos será un desafío.

El entorno de la tienda y las rutas de navegación

Un proceso de recolección inadecuado que no proporciona suficiente espacio para la recolección de artículos dará lugar a desperdicios. Otro desafío importante son las estrategias de enrutamiento mal diseñadas para transportar artículos a los puntos de entrega.

Equipo inadecuado de manipulación de materiales

El transporte de artículos recogidos también es un proceso importante en el picking de piezas. En muchos almacenes, todavía se utilizan soluciones manuales y esto podría resultar un desafío.

Optimización de la logística del almacén con estrategias adecuadas de selección de piezas

Para hacer frente a los desafíos que enfrentan los almacenes en términos de logística, se necesita un conjunto práctico de soluciones que sea rentable. Y aquí es donde entra en juego el desarrollo de una estrategia óptima de selección de piezas. Hoy en día, la opción de automatizar el proceso de picking sigue siendo la mejor solución para hacer frente a los desafíos logísticos. Por lo tanto, integrar un marco tecnológico que monitoree el proceso de picking a través de la visualización de rutas, vehículos guiados automatizados, carros y sistemas de alerta es el camino a seguir.

Para implementar con éxito una estrategia de selección de piezas automatizada impulsada por tecnología, se deben tener en cuenta las siguientes consideraciones:

Cómo se pueden rastrear con precisión los pedidos

Los pedidos que proceden del taller o de las estaciones de trabajo impulsan el proceso de picking. Por lo tanto, el primer paso para desinfectar la logística de picking es crear un sistema de pedidos centralizado en el que se registren y gestionen los tickets de pedido. Aquí, se pueden utilizar soluciones industriales basadas en la nube para desarrollar un sistema de monitoreo funcional para pedidos.

Cómo se pueden reducir los tiempos de caminata

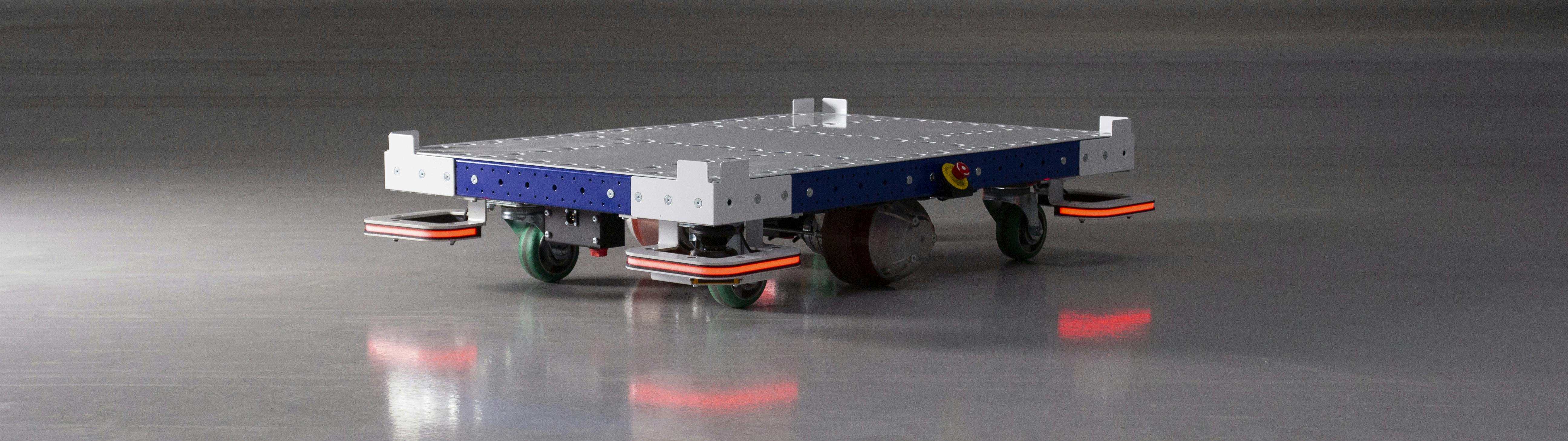

Si el taller está lleno de trabajadores caminando para cumplir con los pedidos, esto es una señal de que su sistema de selección de piezas ha fallado. El objetivo es limitar el número de trabajadores en los pasillos para reducir la confusión. Aquí, los sistemas de trenes de remolques y los vehículos guiados automatizados deben usarse para transportar materiales hasta su punto final. Estos sistemas tienen la ventaja de tirar de varios carros que satisfarán más solicitudes.

How the margins of errors can be reduced

The use of manual labor to handle counting, categorizing and storing materials without support leads to confusion. This is why a visual system has been recommended by experts to aid the part picking process. Here, RFID tags or bar codes can be assigned to materials which ensure that every item shows up on your monitoring systems. This will make lost inventory a thing of the past.

Determining The Way Forward…

The integration of automation and technology in warehouses and shop floors is the best solution for dealing with warehouse operational logistics relating to part picking. You can start automating your part picking process by analyzing your material handling system and the equipment used. This will speed up picking times and the delivery process.