¿Qué es Jidoka?

Uno de los principales pilares de manufactura esbelta y el Sistema de Producción de Toyota es Jidoka. Jidoka suele denominarse automatización con un toque humano.

Jidoka es una de las columnas principales que sostienen la idea de mejora continua; sin embargo, la mayoría de las veces se deja de lado detrás de la popularidad del concepto Just-In-Time. El concepto Jidoka gira en torno a la idea de calidad y cómo se puede garantizar la calidad. Esto considera diferentes aspectos en qué ruta y proceso se puede garantizar la calidad y dónde se produce un defecto de calidad.

La definición de Jidoka técnicamente significa autonomización, que no es lo mismo que automatización; significa automatización con un toque humano.

Es un proceso de control de calidad, sobre garantizar la calidad en la fuente o condición que se puede incorporar. Esto se puede hacer tratando de determinar o detectar cualquier problema o defecto en una etapa temprana del proceso de producción, resolviendo el problema o error, y luego solo continuar con la producción después de resolver el problema en la raíz. Efectivamente, Jidoka es un medio para detener cualquier proceso si ocurren irregularidades no deseadas dentro del proceso.

Algunos problemas comunes que pueden conducir a una parada en el proceso de producción son:

Problemas de calidad

Los problemas de calidad son una de las principales razones por las que se puede detener un proceso de producción o fabricación. En general, detener una línea de producción tan pronto como sea posible una vez que se encuentra un defecto es el camino óptimo a seguir cuando se trata de corregir la causa raíz del problema. En una empresa totalmente Lean, cada operador y empleado tiene el poder de detener la línea de fabricación si se encuentra una irregularidad. El propósito de esto es resaltar cualquier problema en el proceso o los materiales, y tomar medidas de inmediato para encontrar la causa raíz. En el caso de problemas de calidad, si el artículo defectuoso continúa en la línea de producción, se seguirá procesando. Una vez que esto ocurra y se procese, el producto defectuoso tendrá más valor agregado. Una vez que se agregue más valor, deberá desechar todo el bloque de material en lugar de solo la pieza defectuosa al principio.

Problemas de proceso

Si bien los problemas de proceso pueden no ser tan comunes como un problema de calidad, también puede haber problemas dentro del proceso que pueden provocar paradas en la línea de producción. Si una sección en particular en el proceso de fabricación puede causar problemas, esto también puede requerir una parada en la línea y puede comenzar un proceso de investigación sobre la causa raíz. Un ejemplo de un error en el proceso puede ser un problema en la forma en que se entregan o transportan las piezas desde las diferentes etapas de la línea de producción. Por ejemplo, las piezas y los materiales recién llegados pueden resultar dañados por el uso imprudente de los montacargas. Si bien esto puede no causar una pieza defectuosa cada vez, a medida que pasa el tiempo, puede dar lugar a piezas defectuosas, lo que reduce la calidad de la producción. Por lo tanto, pedir una parada y comenzar un cambio en el proceso conducirá a una mejora en la forma en que se transportan las piezas y los materiales. Hacer esto para cualquier sección del proceso que pueda causar errores conducirá al desarrollo general de las líneas de fabricación.

Cómo solucionar los problemas – Resolución de problemas con Jidoka

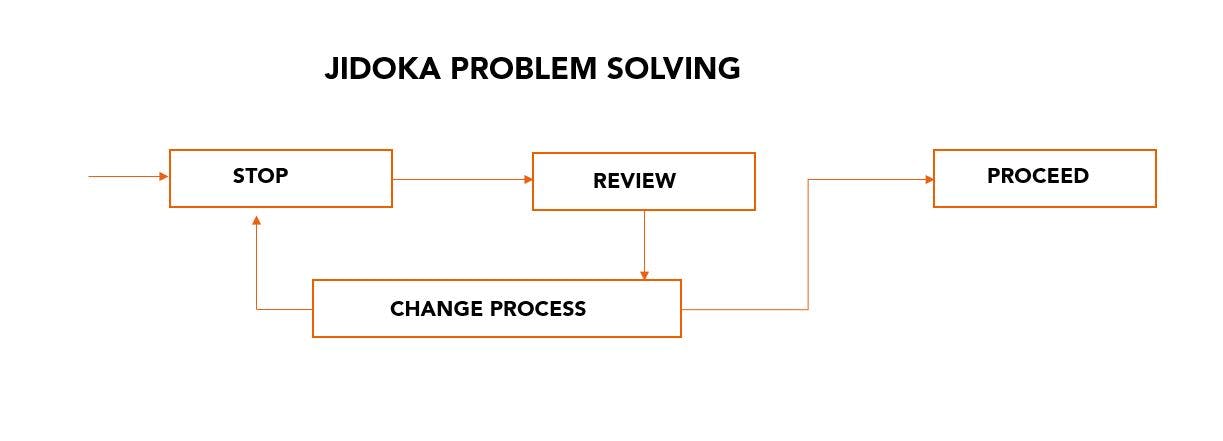

Detener un proceso cuando una irregularidad es la parte más natural de Jidoka, la tarea más difícil es resolver el problema de raíz. Abordar estos problemas justo cuando ocurren y la razón por la que ocurren es el propósito principal del método Jidoka. No será fácil resolver los problemas tan pronto como ocurran. Uno de los procesos de resolución de problemas más comunes es el Proceso Planificar-Hacer-Verificar-Actuar, Kaizen, DMAIC y el proceso 8D. También es común continuar con el problema hasta que se solucione antes de comenzar la producción nuevamente. Como se puede ver en la imagen de arriba.

La capacidad de encontrar irregularidades y encontrar defectos a través de la automatización con un toque humano es de lo que se trata Jidoka. El objetivo principal de esto es producir bienes libres de anormalidades y deformidades. Con una parada en el proceso de producción, puede comenzar una revisión. Conduciendo a un proceso continuo de búsqueda y solución de anomalías de calidad y de proceso, que conducen a un proceso de fabricación mejorado a largo plazo.