¿Qué son los Principios de Manufactura Esbelta?

manufactura esbelta es un término común en todas las instalaciones de fabricación, y muchas grandes empresas han adoptado prácticas de fabricación ajustada. Es elogiado como una herramienta que puede aumentar la producción, aumentar las ganancias, reducir los costos y reducir las ineficiencias dentro del proceso de fabricación..

Orígenes de pensamiento esbelto

En general, la creación del Sistema de producción de Toyota se considera ampliamente como el paso inicial hacia el pensamiento ajustado y los principios de fabricación ajustada que tenemos hoy. Sin embargo, hay algunas personas y empresas que se destacan antes de esto. Henry Ford había comenzado a probar diferentes métodos de piezas intercambiables y ajustando el movimiento de las piezas para tratar de alcanzar un nivel estándar de calidad del producto. Sin embargo, es cierto que Toyota revolucionó el rendimiento de la fabricación después de la Segunda Guerra Mundial al introducir el Sistema de producción de Toyota. Este sistema tenía la ambición de reducir el costo de producción y mejorar la calidad de los productos fabricados. Desde entonces, la idea de pensamiento esbelto y manufactura esbelta se ha convertido en una práctica global que ha sido definida por cinco principios fundamentales.

Los cinco principios de manufactura esbelta

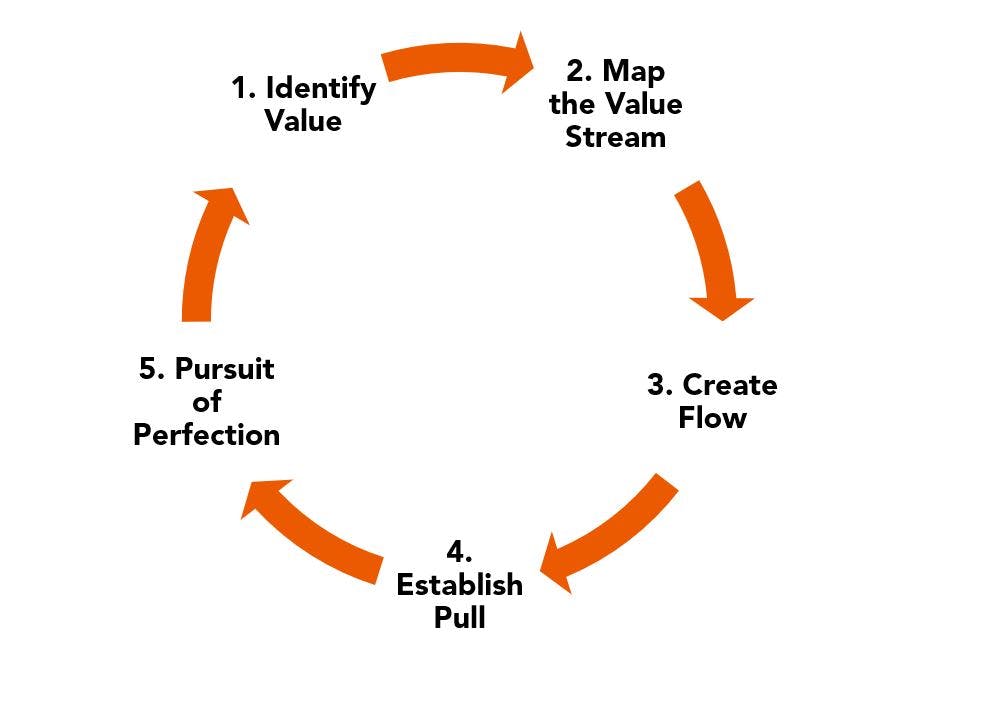

Comenzando con el Sistema de producción de Toyota, se describieron cinco principios críticos de manufactura esbelta. Siendo estos cinco principios:

- Identificar valor

- Mapear el flujo de valor

- Crear flujo

- Establecer extracción

- Búsqueda de la perfección

Identificar valor

Cada empresa se crea porque puede aportar algún valor a la vida de un cliente. Aquí es donde comienzan los principios de manufactura esbelta, con énfasis en centrarse más en el cliente. Para ello, una comprensión e identificación de lo que es valor; es esencial. Esto ayuda a comprender para qué están dispuestos a reservar su dinero y comprar sus clientes. Una vez que tenga esta comprensión de lo que su cliente está dispuesto a pagar, puede comenzar a eliminar las funciones que el cliente no valora. Esto conduce a un proceso de fabricación mejorado porque comienza a dedicar tiempo y centrarse en los elementos que generan el mayor valor.

Mapear el flujo de valor

Mapear el flujo de valor es un método para crear el ciclo de vida completo de sus productos. Incluye todo, desde el diseño de los productos, hasta cómo el cliente usa el producto, hasta cómo se desecha el producto. Hacer esto puede brindarle una línea de tiempo detallada de los pasos a lo largo de su proceso de trabajo. El propósito de realizar esta actividad del ciclo de vida es resaltar las áreas dentro de su ciclo de vida que aportan valor a sus clientes. Además de esto, también será más fácil encontrar las acciones internas que no aportan valor a sus clientes. Tener este flujo de valor trazado es un gran paso adelante para priorizar qué áreas del negocio deben recibir atención y recursos.

Crear flujo

La creación de flujo es un principio crítico en la gestión ajustada porque ayuda en la forma en que las piezas, los materiales o los artículos progresan desde la producción hasta el envío y luego al cliente. Una idea clave en el pensamiento esbelto es eliminar el desperdicio a lo largo de todo el proceso de fabricación, y la espera es un enorme desperdicio en el flujo del proceso general. Cada vez que se realiza un pedido, el objetivo debe ser establecer una distribución fluida del producto entre usted y el cliente. Dentro de este paso, se deben considerar todos los aspectos, desde el envío, el equipo, los empleados, los materiales y la entrega final. Todos estos aspectos deben tenerse en cuenta para asegurarse de que no se acumulen cuellos de botella que tengan un impacto negativo en el flujo de mercancías desde la fabricación hasta la entrega.

Establecer extracción

Este cuarto principio está estrechamente relacionado con el tercer principio, “crear un flujo”. La idea detrás de establecer un tirón es bastante sencilla. Un sistema pull significa que el trabajo solo comienza cuando hay una demanda o un pedido, y existe la capacidad para completar la tarea. Mientras que la mayoría de los sistemas de fabricación tradicionales son sistemas push, lo que significa que comienzan a trabajar antes de que sean una demanda o un pedido del producto. El propósito de esto es crear valor solo cuando sea necesario o solicitado por los clientes.

Búsqueda de la perfección

Este último principio está íntimamente relacionado con la mejora continua. La idea detrás de este principio es mejorar todos los procesos continuamente. Esto puede incluir todas las funciones, ya sea en su equipo, su equipo o el proceso en sí. Esto a menudo puede verse como uno de los principios más difíciles de cumplir, y se han desarrollado diferentes métodos de mejora continua para ayudar. Por ejemplo, Plan-Do-Check-Act y el análisis de causa raíz.

Conclusión

La puesta en práctica de estos principios y de un “Pensamiento esbelto” mentalidad puede mejorar significativamente los procesos dentro de su organización. Tener una comprensión profunda de los cinco principios mencionados en este artículo es un excelente comienzo para crear un lugar de trabajo más eficiente. Para implementar mejor estas ideas, es mejor encontrar la forma correcta de que funcione dentro de sus procesos. Tomar la adopción de los principios Lean en un proceso paso a paso y evaluar lo que se necesita es el mejor enfoque.